1. Val och förbehandling av fiberråvara

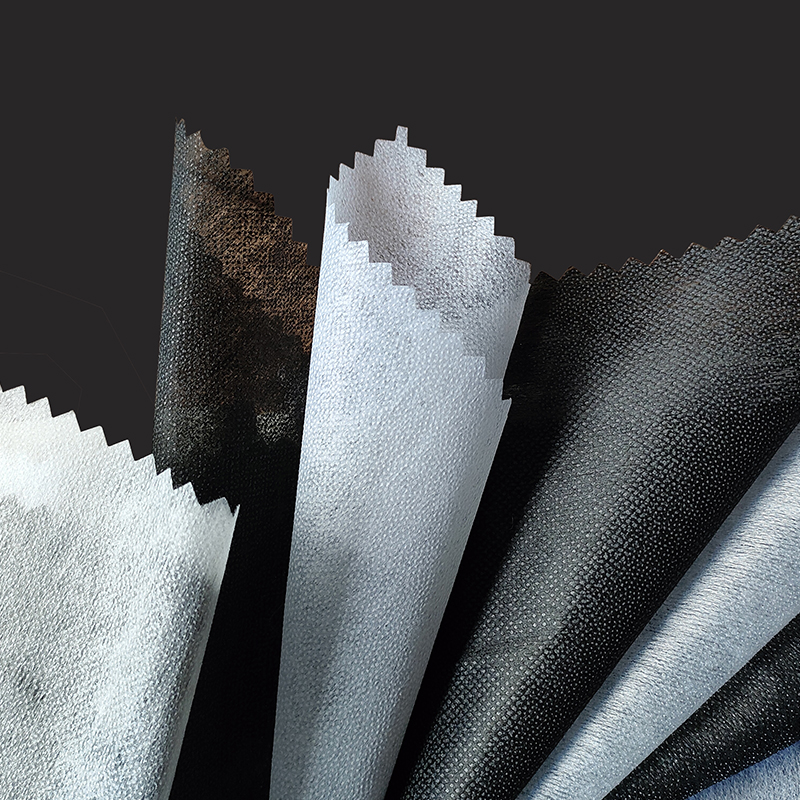

Det första steget i formningsprocessen av nonwoven tyg är att välja lämplig fiberråvara. Vanliga fiberråvaror är polyester, polypropen och vinylon. Dessa fibrer kommer att genomgå en serie förbehandlingar under produktionsprocessen för att bättre anpassa sig till efterföljande bearbetningssteg.

Polyesterfiber har god hållfasthet och värmebeständighet och används ofta i nonwoven-produkter som kräver hållbarhet och hög hållfasthet, såsom filtermaterial och industriella användningar.

Polypropenfiber används ofta i tillverkningen av sanitetsprodukter och engångskonsumtionsvaror på grund av dess låga densitet, kemiska korrosionsbeständighet och starka luftgenomsläpplighet.

Vinylonfiber är lämplig för medicinska och sanitära produkter på grund av sin goda fuktupptagning och mjukhet, speciellt i områden med höga komfortkrav, som barnblöjor och bindor.

Efter valet av fibrer måste den råa fibern kammas, rengöras och andra behandlingar för att säkerställa att fibern inte bär föroreningar och kan formas smidigt i efterföljande processer.

2. Kardningsprocess

Kardningsprocessen är det första viktiga steget i tillverkningen av fibertyg. I denna process införs fibrerna i kortmaskinen och sprids till en enhetlig nätstruktur genom en serie mekaniska anordningar. Kardning kan inte bara bryta sönder fibrerna, utan också effektivt ta bort orenheter och säkerställa likformigheten hos fibrerna.

I denna process kammas fibrer som polyester, polypropen och vinyl till ett nät av kortmaskinen och fördelas enligt en specifik tjocklek och densitet. Det kardade fibernätet kan gå in i nästa steg i spinningsprocessen.

3. Formning av spinnnät

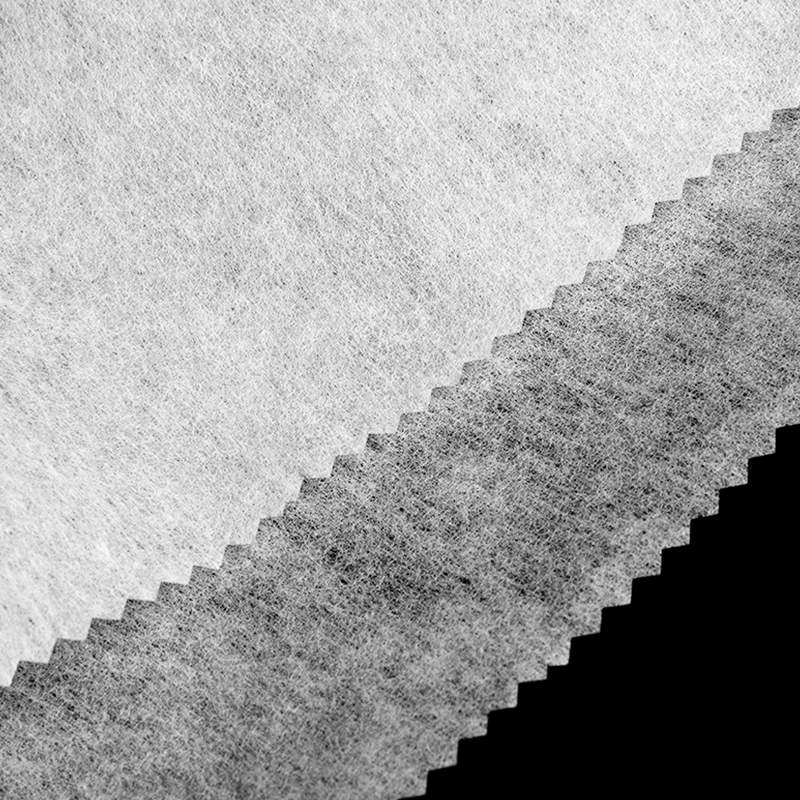

Formning av spinnnät är ett nyckelsteg i vidarebearbetningen av de kardade fibrerna till fibertyg. Vanliga spinnnätsformningsmetoder inkluderar torr banformning, våtbanaformning och luftbanformning.

Torr banaformning: Fiberbanan läggs i en bana genom ett bandtransportband genom mekanisk verkan, vilket är lämpligt för lättare och högre hållfasta fibertyger. Torr banformning används vanligtvis för kemiska fibrer som polypropen och polyester, och kan ge en enhetlig nätstruktur, som är lämplig för engångsprodukter och filtermaterial etc.

Formning av våt bana: Fibrerna dispergeras i en vattenlösning och avsätts sedan i en bana genom ett filternät, som är lämpligt för fiberduk med mer komplexa strukturer och höga krav på vattenabsorption. Våtlagda banor används ofta för bearbetning av vinylonfibrer, speciellt för produkter som kräver hög uppsugningsförmåga och komfort, såsom dambindor och blöjor.

Luftlagda banor: Använd luftflöde för att suspendera fibrer i luften och forma dem genom sugutrustning. Luftlagda banor används vanligtvis för lösare strukturer, lämpliga för sanitetsprodukter och isoleringsmaterial.

Dessa banformningsmetoder använder olika teknologier och processer för att uppnå enhetlig fördelning av fibrer och bildandet av en nätstruktur, vilket lägger grunden för efterföljande formningsprocesser.

4. Konsolideringsprocess

Konsolidering är att binda den formade fiberbanan genom mekanisk, kemisk eller varmpressning för att bilda en fiberduk med viss styrka och stabilitet. Enligt olika applikationskrav kan konsolideringsmetoder delas in i följande typer:

Varmpressad konsolidering: Värme används för att smälta och binda fibrerna. Polypropen- och polyesterfibrer använder ofta varmpressad konsolideringsteknik, vilket effektivt kan förbättra styrkan och stabiliteten hos non-woven-tyger. Varmpressad konsolidering är lämplig för tillverkning av hårdare och mer hållbara fibertyger.

Kemisk konsolidering: Fiberbanorna binds kemiskt genom beläggning eller sprutning av lim. Kemisk konsolidering är lämplig för icke-vävda produkter som kräver specifika egenskaper (som antibakteriella och flamskyddsmedel). Till exempel, i medicinska och sanitära produkter, kan kemisk konsolidering effektivt förbättra funktionaliteten hos icke-vävda tyger.

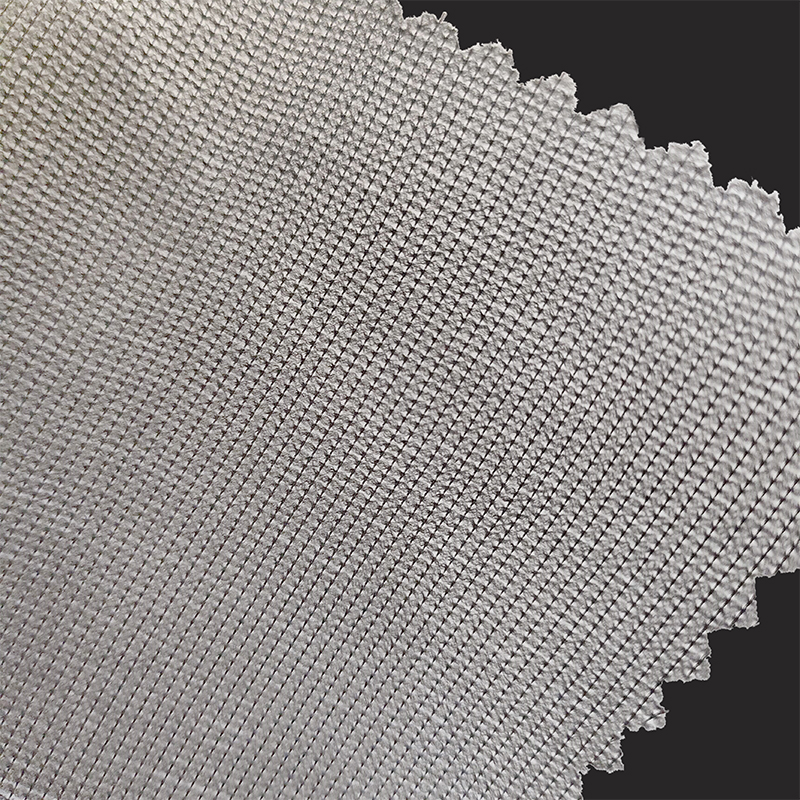

Mekanisk konsolidering: Fibrerna punkteras mekaniskt genom en speciell nålstansanordning för att bilda en sammanvävd struktur. Mekanisk konsolidering används ofta för att producera slitstarka och rivbeständiga fibertyger, lämpliga för mattor, filtermaterial etc.

5. Efterbearbetningsprocess

Den konsoliderade fiberduken behöver vanligtvis genomgå en serie efterbearbetningsprocesser för att förbättra dess prestanda eller möta specifika marknadsbehov. Vanliga efterbehandlingsprocesser inkluderar:

Antibakteriell behandling: Genom kemiska tillsatser eller sprutning av antibakteriella medel får fibertyger antibakteriella egenskaper, som används flitigt inom det medicinska och hälsovårdsområdet.

Färgning och tryckning: Enligt marknadens efterfrågan utförs färgning eller tryckbehandling för att öka skönheten och funktionaliteten hos icke-vävda tyger, som är lämpliga för heminredning och modeindustri.

Vattentät behandling: Genom beläggning eller behandling görs non-woven-tyger vattentäta, vilket ofta används vid tillverkning av produkter som regnställ och jackor.