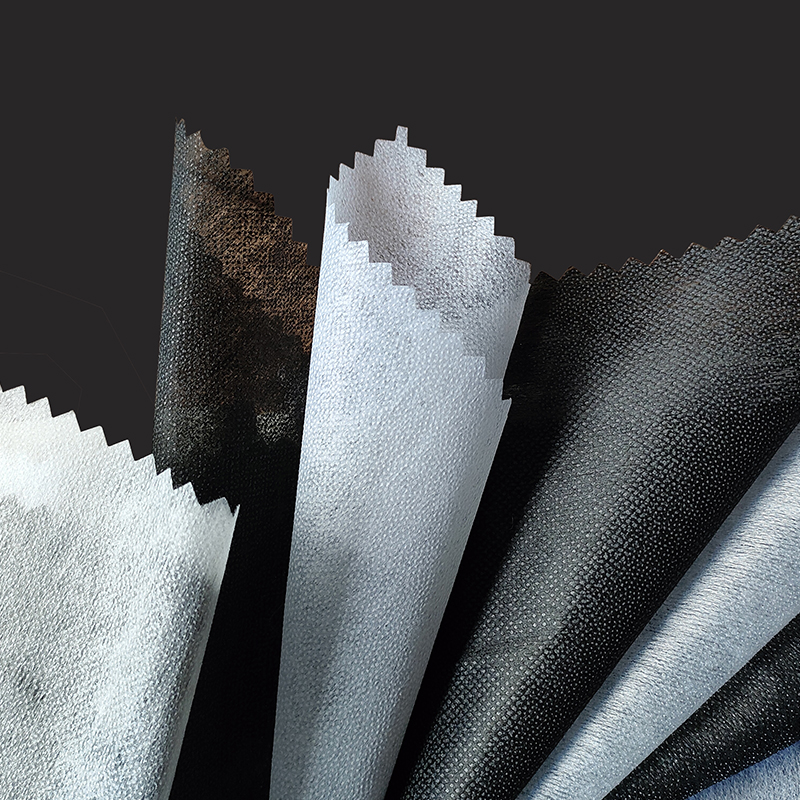

1. Påverkan av tygstruktur

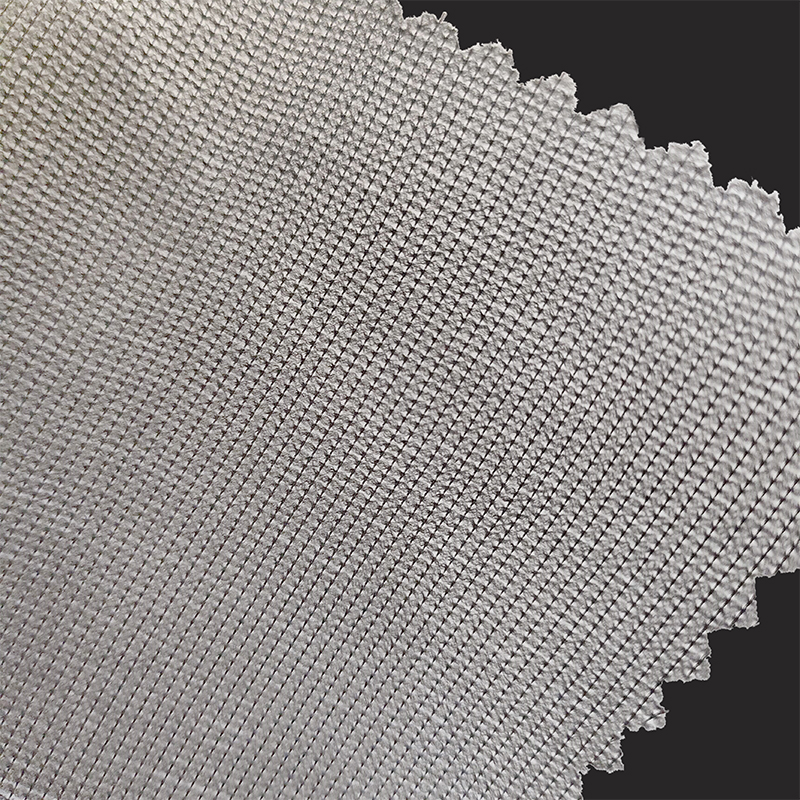

Den mest anmärkningsvärda egenskapen hos Vävd Slät/Twill Interlining är dess unika tygstruktur. Denna struktur bildas genom att väva de längsgående varpgarnen och de tvärgående inslagstrådarna på en vävstol för att bilda ett stabilt sammanflätat mönster. Denna struktur ger tyget stark mekanisk styrka och stabilitet, vilket gör det särskilt bra på nötningsbeständighet och rynkbeständighet.

Nötningsbeständighet: Den varp- och väftsammanflätade strukturen hos tyget gör att Woven Interlining har utmärkt nötningsbeständighet. Varp- och väftgarnen är sammanflätade under vävningsprocessen för att bilda en stark struktur, vilket gör att tygytan blir svårare att påverkas av friktion. Däremot bildas fiberduk vanligtvis av fibrer genom värmepressning, kemisk bindning etc. Förbindelsen mellan fibrerna är inte lika tät som tyger, vilket resulterar i dålig slitstyrka. Långvarig användning och friktion kan lätt orsaka skador på ytan av fibertyger och till och med orsaka slitage, håravfall etc.

Skrynkbeständighet: Vävningsprocessen av Woven Plain/Twill Interlining gör att den har stark rynkbeständighet. På grund av dess stabila struktur och täta koppling mellan varp- och inslagsgarn, deformeras eller skrynklas tyget inte lätt av yttre krafter. Även vid frekvent användning och tvätt behåller Woven Interlining sin form. Däremot dras och komprimeras non-woven-tyger lätt av omvärlden på grund av sina lösa fiberanslutningar, vilket leder till rynkor. Speciellt i fuktiga miljöer är deras rynkbeständighet dålig.

2. Rollen av smältlimbeläggning

Woven Plain/Twill Interlining behandlas vanligtvis med smältlimbeläggning, vilket är en teknik som binder mellanfodret till plaggets tyg genom ett varmt limskikt. Behandlingen av smältlimbeläggning förbättrar inte bara tygets fixering, utan förbättrar också tygets slitstyrka och rynkbeständighet ytterligare.

Förbättrad slitstyrka: Smältlimsbeläggningen ger ett extra lager av skydd för tyget, vilket gör tygets yta slätare och minskar friktionsmotståndet vid kontakt med externa föremål. Detta skyddande lager kan effektivt minska skadorna orsakade av friktion och förlänga tygets livslängd. Fibertyger har vanligtvis inte liknande skydd mot limskikt, deras yta är relativt grov och de skadas lätt av långvarig friktion.

Förbättrad rynkbeständighet: Smältlimsbeläggning förbättrar inte bara tygets stabilitet, utan hjälper också till att minska skrynkling av tyget. Det självhäftande lagret kan fästa tyget ordentligt på yttertyget, vilket förhindrar att tyget sträcker sig och orsakar onödiga rynkor under användning eller tvätt. På grund av den lösa strukturen hos non-woven-tyger saknar de dock denna fixerande effekt och är benägna att bilda permanenta rynkor under användning.

3. Tygets stabilitet och formbevarande

Woven Plain/Twill Interlining kan bibehålla en stabil form under en längre tid på grund av stabiliteten i dess tygstruktur. I interlining-applikationer är formen på tyget avgörande för att definiera och avsluta plagget. Tygytan är inte lätt att deformeras och skrynklas, vilket gör Woven Interlining till ett vanligt använt material i high-end klädtillverkning, särskilt i områden som kräver extra stöd och formning, såsom kostymkragar, manschetter, byxmidjor, etc.

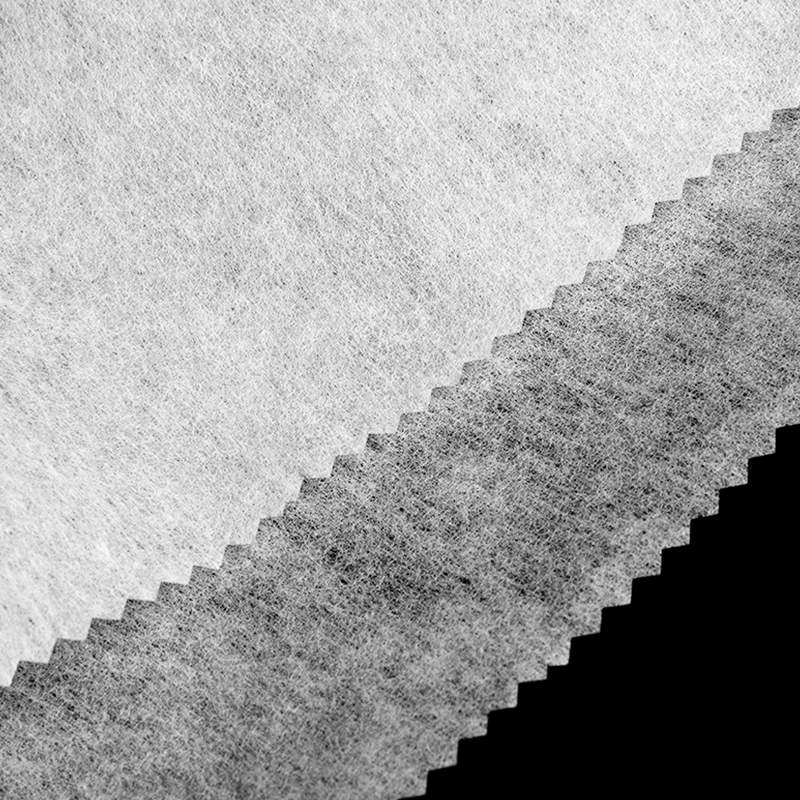

4. Nackdelar med nonwoven-tyger

Jämfört med Woven Plain/Twill Interlining har nonwoven-tyger uppenbara nackdelar när det gäller nötningsbeständighet och rynkbeständighet. Fibrerna i fibertyg är löst sammankopplade och saknar den täta strukturen hos vävda tyger, vilket gör dem benägna att slitas, rivas eller faller av under långvarig användning och friktion. Dessutom har nonwoven-tyger dålig rynkbeständighet och är lätt benägna att få irreversibla rynkor på grund av yttre tryck eller fukt.